服务热线

0512-57362379

手机1:15162611120

手机2:13773181318

联系人:唐经理

地址:昆山市周市镇青阳北路565号

地址:江苏淮安市盱眙县工业园区玉环大道88号

这次我们来谈谈微通道反应器的原理问题,这里将微通道反应器作为过程强化装置的特点总结为以下四点。

1.通过连续操作提高效率。

2、可通过整理流程进行结构控制。

3.通过微通道增加比表面积。

4.通过微通道减小传输长度。

第一,我们在上期介绍过,所有连续化的操作都能带来效率的提高。例如,在搅拌釜内的反应、供给1小时、反应2小时、供给2小时。那么,一个操作期是4小时,实际反应的时间只有2小时。如果连续操作,所有4小时都用于反应,整体效率会提高一倍。这也是我上一期的观点,很多过程,只要能连续化操作就能产生经济效益,这里就不多提了。

第二个是利用整流流进行结构控制,这里引用微通道反应器内的液-液流的图像

我们发现,这张图中有两种液体,一种是油一种是水,我们通过一个T型口将油滴注射到微通道后,油滴非常有规律地分散在水中。形成所谓的泰勒流,这种流动状态使得微通道中的段是水,段是油。而且流体力学告诉我们,如果微通道尺寸确定,进料速度确定,油滴大小和间距一定确定,整个流动是非常有规律的。这种现象不仅对于两种液体,对于气液过程也是一样的,这样可以使气体通过水得到一定大小的气泡。

这种现象有什么好处,有两个好处。

第一,看油滴大小,基本上与通道大小处于同一尺度,如果该通道为1mm,油滴大小将为1~3mm。通道为0.1mm时,油滴的尺寸也相应变小。即,可以变相得到分布在水中的0.1mm左右的油滴。这种分散效果在我们通常的搅拌下是无法达到的。例如,在我们的萃取过程中,无论我们使用搅拌釜如何设计,将油相破碎成这么小的尺寸都不容易。因此,微通道内的分散效应在一般的反应器中不能实现。

第二,规则流动的更重要意义在于某些物质的合成受到尺寸效应的影响。例如乳液聚合和一些纳米材料的结晶合成过程。就聚合反应而言,乳液聚合一般在油相中进行,聚合度一般与油滴的大小有关。搅拌反应器中油滴大小大而小,不易控制,最后得到的产品聚合度一定分布广泛,微反应器中油滴大小可控,最后得到的产品聚合度基本不多,产品质量更高。相应的还有纳米材料,纳米材料颗粒分布窄则质量高,价格也可以倍增。所以对于这些有尺寸要求的产品,这一点的意义是显而易见的。

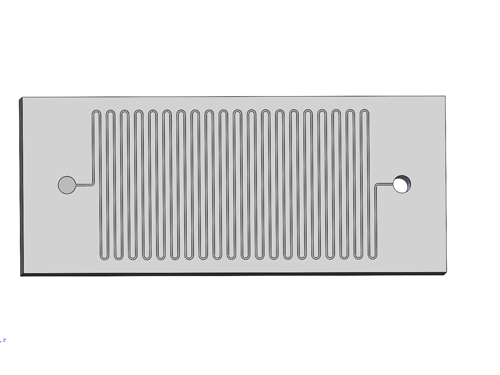

三是微通道反应器比表面积的增加。原理很简单,你看下图就可以啦。

我们知道装置内反应释放的热量与体积成正比。因为反应发生在整个装置内部。但是,这些热量从系统中的除去是通过表面的,即与装置的表面积成比例。对于圆柱形容器,其体积与半径立方成正比,面积与半径平方成正比,而不考虑两端。这里我们来谈谈比表面积的概念。它是设备换热面积与体积之比,比表面积越大,设备的传热能力越强。同时可以看到,比表面积与半径成反比。也就是说,半径越大,设备的换热能力越差。

换热能力这对化工过程的影响也是显而易见的。例如酸碱中和反应,例如用苛性碱中和硫酸。在工厂做这个操作可能需要30到1个小时,但实际上这个反应是毫秒级的快。但是,由于该反应发热,必须移动热量,因此工厂只能一点点地将氢氧化钠加入反应釜中,用冷却水冷却反应釜。苛性钠的添加速度完全取决于反应釜的传热能力,反应本身可以很快,可以把苛性钠全部放进去,但散热问题无法解决,溶液升温或沸腾很危险。如果有一个能瞬间移动反应热的装置,可以快速加入氢氧化钠,节省大量操作时间。这就是微通道的意思,它可以减小通道,并使发热非常强烈的反应能够安全快速地进行。

最后一个特点是传递长度减少的问题,这个问题是抽象的,首先说到边界层,这是我们搞化工都知道的。

流体在靠近管壁的部分为层流,层流这一过程相对稳定,不利于传递,是阻力的普遍存在。该层流层越厚,传热物质受到的阻力也越大。该层流层的厚度与材料特性和通道结构有关,不容易确定。但是,这个层流层无论多厚都在管道中,并不比管道半径大。也就是说,通道越细。层流层越薄,传递阻力越小。此外,通道内壁必须是粗糙的,而不是平滑的。这在大通道内是可以忽略的,但是在微通道内影响很大,原本层流层就很薄,碰到粗糙的表面就容易被破坏。因此,从微通路向内部的传递明显加强。另外,在混合作用中,两种流体混合,在微通道内相当于将流体推出狭窄的空间,有助于混合。一般的搅拌锅做不到。

在这里,我们谈到了微通道反应器的四个方面。在总结这四点的时候,我们也来考虑一下我们的工业生产。目前,微通道的结构非常多,一般是实验所需,制成的反应器都比较中庸,这四个特点:尽可能考虑连续化、规则流动、比表面积和传递强度。

为了使微型反应器尽可能适应各种条件,目前微型反应器的成本很高。但是,在生产中实际上可以根据需要专门针对特定的特征进行定制,这样可以大大降低成本。例如在萃取中,萃取没有规则流程的要求,不会强烈散热。为此,我们需要的是尽量缩短传递长度。在这种情况下,你可以把有限的加工消耗放在混合结构上,而不必花力气去做一个有利于传热的结构,取舍的话会有很高的效果,降低成本。比如酸碱中和,混合问题不大,关键是传热,所以我们可以增加传热面积,使用高传热材料。所以推进过程强化过程也是一样的,先分析一下需要什嚒再进行特殊设计可以提高效果,降低成本。

例如在规则流的取舍问题中,第一反应器为T型或Y型,该反应器内部均为层流,流动规律可预测,但混合效果差。这在制作纳米材料方面可能很重要,但我们通常用于合成,有规律的流动这一点并不特别重要。所以我们可以看到一些特殊的流道,提高流体的湍流特性。下图可以看到微通道反应器通道结构的一些变化。